随着工业技术的发展,破碎机锤头作为矿山、建材等行业中关键的耐磨部件,对其材料性能提出了更高要求。4Cr25Ni35Mo是一种高性能的耐热耐磨钢材,通过金属型铸造工艺制造的破碎机锤头,在耐磨性、耐高温性和使用寿命方面表现出显著优势。

一、4Cr25Ni35Mo材料的特性

4Cr25Ni35Mo是一种高铬镍钼合金钢,其化学成分中铬含量约25%,镍含量约35%,并添加了适量的钼元素。这种合金设计赋予了材料优异的耐高温氧化性、抗蠕变性能以及良好的耐磨性。在高温环境下(如800°C以上),材料表面能形成致密的氧化铬保护层,有效抵抗氧化和腐蚀;同时,钼元素的加入提高了材料的强度和硬度,使其在冲击和磨损工况下保持稳定。

二、金属型铸造工艺的优势

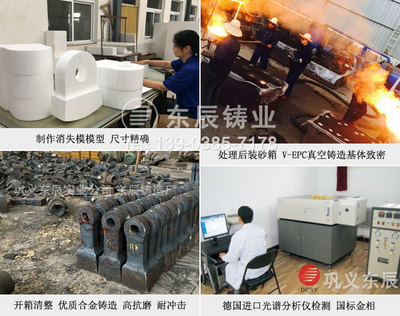

金属型铸造是一种采用金属模具进行浇注的铸造方法,相比砂型铸造,它具有冷却速度快、组织致密、尺寸精度高等特点。对于4Cr25Ni35Mo材料而言,金属型铸造能够细化晶粒,减少内部缺陷,从而提高锤头的整体力学性能。该工艺可实现批量生产,效率高且成本可控,适合制造形状复杂的锤头部件。

三、破碎机锤头的应用与性能表现

破碎机锤头主要用于矿石、岩石等硬物料的破碎作业,工作环境恶劣,常面临高冲击、高磨损和高温挑战。采用4Cr25Ni35Mo金属型铸造件制造的锤头,具有以下突出性能:

- 高耐磨性:材料的高硬度和韧性结合,显著延长了锤头的使用寿命,减少了更换频率。

- 耐高温性:在高温破碎作业中,锤头不易软化或变形,保持稳定的破碎效率。

- 抗冲击性:金属型铸造的致密结构增强了锤头的抗疲劳和抗冲击能力,适用于高强度工作条件。

实际应用表明,此类锤头在铁矿、水泥厂等场景中,使用寿命可比普通锤头提高50%以上,降低了设备维护成本。

四、未来发展趋势

随着绿色制造和可持续发展理念的普及,4Cr25Ni35Mo金属型铸造锤头的研发将更加注重材料优化和工艺创新。例如,通过热处理工艺的改进,进一步提升材料的综合性能;结合智能铸造技术,实现锤头的个性化定制和高效生产。未来,这种高性能锤头有望在更广泛的工业领域替代传统产品,推动破碎设备向高效、节能方向发展。

4Cr25Ni35Mo金属型铸造件为破碎机锤头提供了可靠的解决方案,其优异的性能满足了现代工业对耐磨部件的高要求。通过持续的技术升级,这一组合将在提升设备效率和降低运营成本方面发挥更大作用。